Metody regeneracji i modyfikacji narzędzi przemysłowych

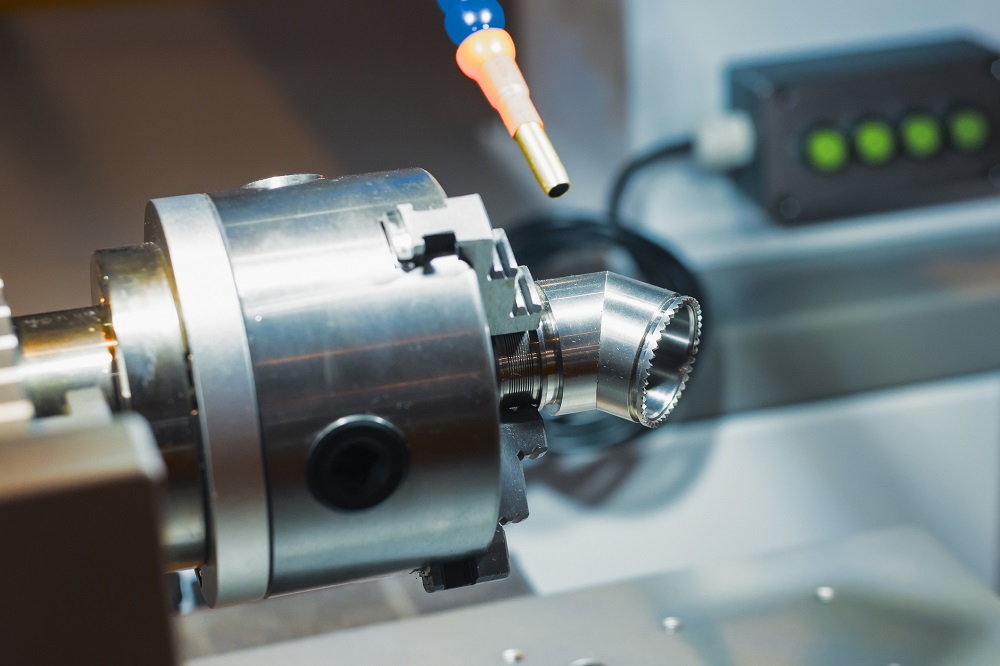

Realizacja operacji technologicznych wymaga korzystania ze sprzętu, którego nieodłącznymi elementami są różne rodzaje narzędzi. W zależności od sytuacji mogą to być np. wszelkiego typu części i podzespoły używane do fizycznego oddziaływania na używany materiał – krawędzie tnące, elektrody, pozycjonery i mocowania czy formy potrzebne do nadawania kształtu, jak również dysze lub ograniczniki. Często konieczne jest też używanie szablonów oraz wyposażenia pozwalającego na kontrolę parametrów materiału – np. wzorców albo przymiarów. Podczas eksploatacji takiego osprzętu zwykle ulega on zużyciu, z czasem wymagając wymiany lub naprawy. Zdarza się też, że konieczne okazuje się jego dostosowanie do zmieniających się potrzeb. Rozwiązaniem może być regeneracja i modyfikacja narzędzi. Przekonajmy się, dlaczego jest ona nieodzowna i zobaczmy, jak może wyglądać.

Co sprawia, że narzędzia ulegają zużyciu?

Narzędzia wykorzystywane w różnych procesach przemysłowych są poddawane dużym obciążeniom. Zwykle w grę wchodzi tu znaczny nacisk, pojawiające się tarcie oraz wibracje, a także wysoka albo bardzo niska temperatura, jak również oddziaływanie rozmaitych środków chemicznych – np. chłodziw czy rozpuszczalników. Nie bez znaczenia będzie też praca z dużymi prędkościami czy wyjątkowo intensywna eksploatacja.

Jak regeneruje się i modyfikuje narzędzia?

Odtwarzanie odpowiedniej charakterystyki narzędzi wiąże się z reguły z przywracaniem im właściwych cech materiałowych oraz prawidłowej geometrii. Może to obejmować np. napawanie w celu wyrównania ubytków, obróbkę termiczną dla uzyskania pożądanej struktury wewnętrznej czy nanoszenie powłok podnoszących twardość. Jeśli chodzi o modyfikacje, to może tu chodzić np. o zmianę kształtu, mocowania czy dodanie nowej funkcjonalności.

Czytaj także: Jakie funkcje i możliwości oferują nowoczesne obrabiarki CNC?