Na czym polega frezowanie metalu?

Frezowanie to jedna z podstawowych metod obróbki skrawaniem. Polega na wbiciu frezu w metalową powierzchnię, a następnie obieraniu jej z kolejnych warstw poprzez zdejmowanie wiórów o zmiennej grubości. Tak powstają rowki, gwinty i otwory. Stosuje się różne typy frezów, na przykład kątowe, kuliste lub w kształcie jaskółczego ogona. Różnią się one od siebie także liczbą i rozmieszczeniem ostrzy oraz rodzajem powłok. Dzięki dobraniu odpowiednich frezów otrzymamy element o pożądanych kształtach i wykończeniu, dlatego tę metodę obróbki wykorzystuje się w wielu branżach – od przemysłu motoryzacyjnego po produkcję żywności.

Frezowanie metalu może być przeciwbieżne lub współbieżne. W przypadku frezowania przeciwbieżnego kierunek ruchu obrotowego frezu oraz obrabianego przedmiotu są przeciwne. Krawędź porusza się wzdłuż frezowanego materiału, coraz mocniej się do niego dociskając. Wadę takiego frezowania stanowi gorsza jakość powierzchni, zaletą jest natomiast mniejsza siła działająca na frez i redukcja wibracji. Frezowanie współbieżne polega na ruchu krawędzi tnącej zgodnym z posuwem materiału. Zapewnia ono większą żywotność narzędzia i nie utwardza materiału, wymaga jednak zastosowania specjalnych mechanizmów i wywołuje duże wibracje.

Frezarki konwencjonalne i frezarki CNC – czym się różnią?

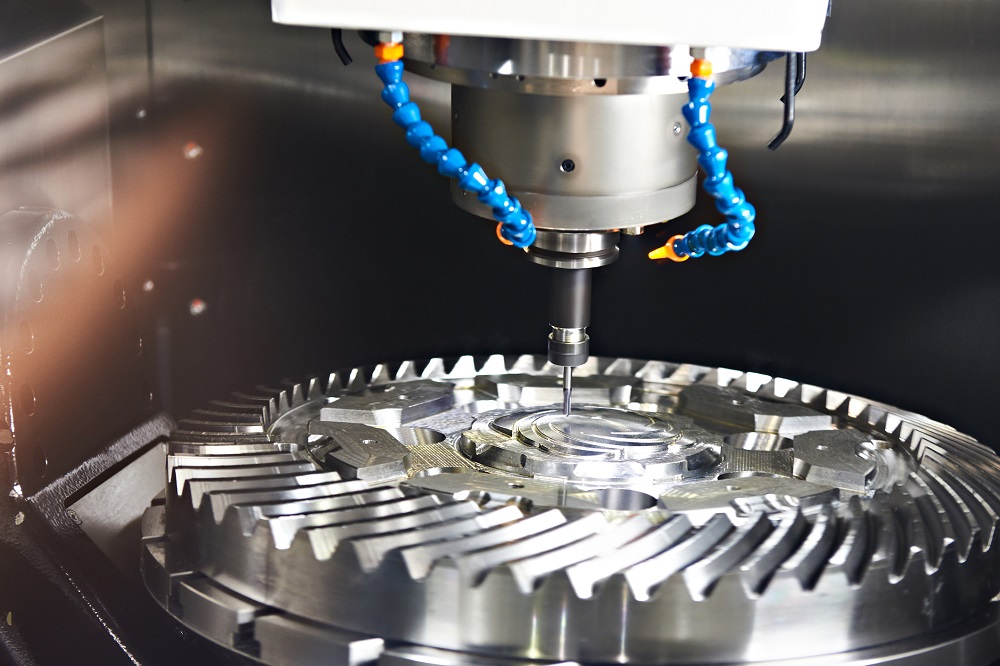

Frezowania dokonuje się na specjalnych obrabiarkach, nazywanych frezarkami, które występują w wersjach konwencjonalnych oraz w wersjach wyposażonych w komputerowe sterowanie numeryczne, czyli CNC. W przypadku frezarki konwencjonalnej wszystko zależy od czynności wykonywanych przez człowieka. To on ręcznie nastawia urządzenie i jego parametry obróbkowe, zakłada i zdejmuje obrabiany przedmiot oraz narzędzia. Ręcznie też steruje pracą maszyny przy pomocy dźwigni i przycisków. Natomiast na frezarce CNC to komputer przejmuje wszystkie funkcje sterownicze. On także stoi na straży utrzymywania właściwych parametrów.

Czytaj również: Na czym polega projektowanie CAD i CAM?