W jaki sposób odbywa się tłoczenie na prasach mimośrodowych?

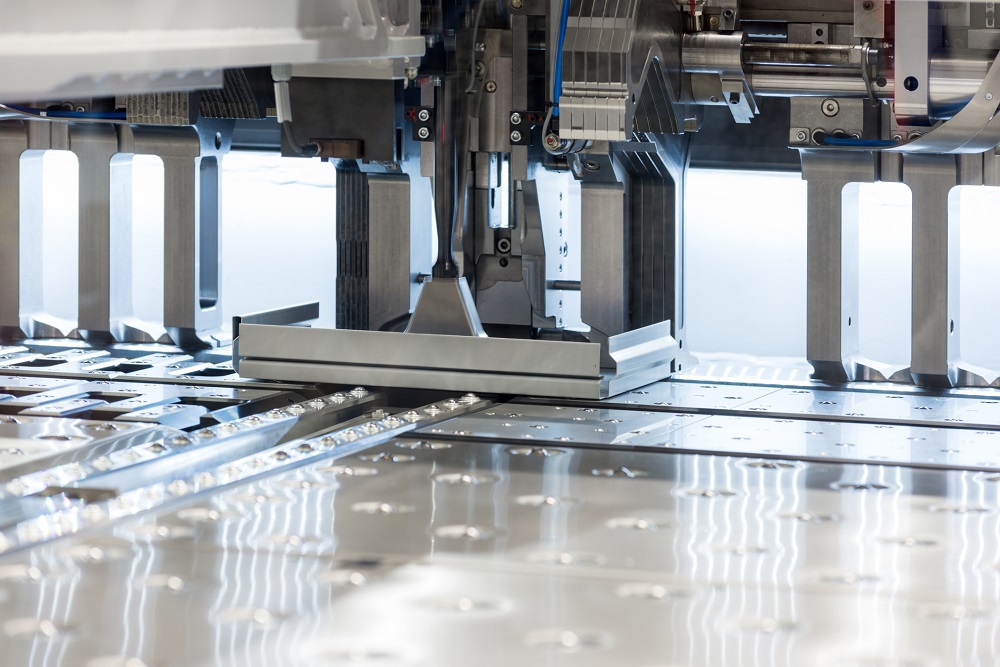

Prasy to urządzenia, które są często stosowane do kształtowania wyrobów hutniczych – zwykle blach lub płaskowników – dzięki obróbce plastycznej. Wykorzystują one siłę nacisku, by doprowadzić do przekroczenia granicy sprężystości metalu i wywołać jego trwałe odkształcenia, które ma przebiegać w ściśle określony sposób. Do nadawania oczekiwanej geometrii wykorzystuje się matrycę i stempel odpowiadający formie, jaką ma przybrać materiał. Wśród różnych rozwiązań stosowanych w ramach tej techniki jedną z opcji jest tłoczenie na prasach mimośrodowych. Przekonajmy się, jak przebiega ten proces i sprawdźmy, czym charakteryzują się używane urządzenia.

Na czym polega tłoczenie?

Tłoczenie należy do najbardziej złożonych operacji wykonywanych w ramach obróbki plastycznej. Nierzadko jest łączone z cięciem oraz gięciem materiału. Polega na uzyskiwaniu powierzchni nierozwijalnej, a więc kształtu, który do tego stopnia przekształca materiał, że nie ma możliwości odwrócenia zachodzącego procesu. W operacji tłoczenia dochodzi do ciągnienia albo rozciągania metalu – w zależności od tego, czy powierzchnia materiału ulega zmniejszeniu, czy zwiększeniu kosztem jego grubości. Podczas tłoczenia może dochodzić do wytłaczania, gdy z płaskiej powierzchni uzyskuje się wytłoczkę mającą strukturę przestrzenną, a także przetłaczania wiążącego się ze zmianą średnicy wytłoczki, albo wyciągania, które oznacza zmniejszenie grubości ścianek przy zachowaniu wewnętrznej średnicy, jak również przewijania, oznaczającego przekształcenie powierzchni wewnętrznych w zewnętrzne, z czym łączy się zmniejszenie średnicy i zwiększenie wysokości.

Jak działa prasa mimośrodowa?

Do operacji tłoczenia potrzebna jest prasa, która wytworzy siłę niezbędną do zmiany geometrii metalu. Może ona być generowana na różne sposoby, w tym mechanicznie. W prasie mimośrodowej źródłem napędu jest silnik elektryczny, który porusza za sprawą przekładni zębatej lub pasowej kołem o dużej średnicy. Pozwala to na uzyskanie wysokiego momentu obrotowego. Przełożenie ruchu obrotowego na posuwisty niezbędny do zbliżenia powierzchni stempla do matrycy uzyskuje się dzięki korbowodowi połączonemu z suwakiem. Ponieważ jest on połączony z kołem w miejscu położonym blisko jego obwodu siła jaką można wytworzyć, jest stosunkowo duża.

Czytaj również: Metody regeneracji i modyfikacji narzędzi przemysłowych